Stål som varken kräver smide eller skärande bearbetning för att bli en färdig produkt. En metall som är den hårdaste och mest nötningståliga på marknaden. Dessutom går det åt betydligt mindre material för att forma det man önskar tillverka. Företaget VBN Components, baserat i Uppsala, fortsätter skriva svensk stålhistoria.

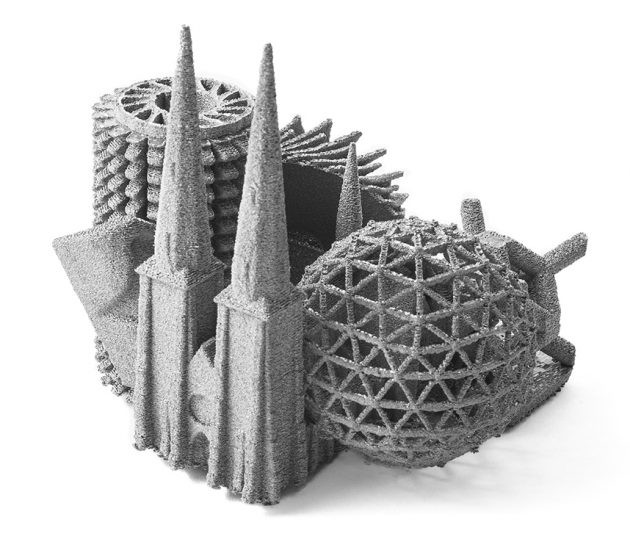

VBN Components tillverkar stål genom additiv tillverkning, så kallad 3d-printning. Det innebär att metallpulver smälts i lager på lager till önskad form. Företagets teknologi gör det möjligt att tillverka industriella verktyg och komponenter, till exempel borrar och fräsar, i de former man önskar och i metaller av extremt hög kvalitet. Företagets nya stål har enligt Uppsala Innovation Centre (UIC) en nötningstålighet som kraftigt ökar livslängden och effektiviteten på produkter, vilket också innebär minskat materialbehov. Det skulle inte vara möjligt att tillverka ett verktyg som har det nya stålets kvaliteter genom traditionell ståltillverkning. Det vore för hårt att processa, för svårt att skära i eller att forma.

– Begränsningarna hos traditionellt tillverkade produkter resulterar i en kompromiss. Istället för att välja det material som bäst passar slutprodukten, måste man välja det material som kan tillverkas. Vi vänder på det och arbetar med fokus på materialprestanda, säger Martin Nilsson, vd på VBN Components.

Expansion i Uppsala

Det nya stålet uppges vara unikt: Konkurrenter på marknaden ligger långt efter i nötningstålighet. Verkstadsindustrin har ständigt behov av att hitta material som har bättre nötnings- och värmetålighet för specifika syften. Tidigare har man ofta stött på begränsningar i sina ansträngningar att hitta det bästa materialet för verktyg och komponenter. Det nya stålet uppges ha en nötningstålighet som kraftigt ökar livslängden och effektiviteten på produkterna. Dessutom minskar ledtiden avsevärt tack vare färre processteg. De företag som använder produkterna kommer enligt UIC att öka sin produktivitet, dvs spara pengar, och minska miljöbelastningen.

Marknaden för det nya stålet är stor, världsomspännande. Företaget väntar sig ökad efterfrågan från kunder och ser möjligheter till expansion i Uppsala. Den teknologi VBN använder, pulvermetallurgi, är under stark utveckling. Med den kompetens som finns i Uppsala ser VBN möjligheten att skapa ett center för pulvermetallurgi i regionen.

– Uppsalas starka tillväxt ger potential för att skapa ett center för pulvermetallurgi. Samarbete med andra aktörer inom området skulle skapa synergier och ge oss ökad kraft i utvecklingsarbetet. Via universitet kan vi hitta den kompetens vi behöver, säger Martin Nilsson, vd för VBN Components.

Samarbetar med Ångströmlaboratoriet

VBN startade sin verksamhet med stöd av Uppsala Innovation Centre, UIC, och samarbetar idag med Ångströmlaboratoriet i sitt utvecklingsarbete. Företaget har tillverkat stålprodukter med den aktuella tekniken i flera år; extremt hårt och nötningståligt stål. Steg för steg har företaget tagit sig till det som idag är världens hårdaste stål, en milstolpe inom materialutveckling. Behovet av mindre material vid slutanvändningen och vid själva tillverkningen är ett av skälen till att miljöpåverkan reduceras med ungefär 90 procent jämfört med traditionell industri (visat hos svenskt verkstadsföretag).